ஒவ்வொரு தீவன நிறுவனமும் மிகுந்த கவனம் செலுத்தும் தரக் குறிகாட்டிகளில் துகள் கடினத்தன்மை ஒன்றாகும். கால்நடை மற்றும் கோழி தீவனங்களில், அதிக கடினத்தன்மை மோசமான சுவையை ஏற்படுத்தும், தீவன உட்கொள்ளலைக் குறைக்கும், மேலும் பாலூட்டும் பன்றிகளில் வாய் புண்களை கூட ஏற்படுத்தும். இருப்பினும், கடினத்தன்மை குறைவாக இருந்தால், தூள் உள்ளடக்கம் அதிகரிக்கும். பெரிய, குறிப்பாக நடுத்தர மற்றும் பெரிய பன்றி மற்றும் நடுத்தர வாத்து துகள் கோழி தீவனத்தின் குறைந்த கடினத்தன்மை தீவன தரம் பிரித்தல் போன்ற சாதகமற்ற தர காரணிகளை ஏற்படுத்தும். தீவன கடினத்தன்மை தரத் தரங்களை பூர்த்தி செய்வதை எவ்வாறு உறுதி செய்வது? தீவனப் பொருளின் கடினத்தன்மை, தீவன சூத்திரத்தை சரிசெய்வதோடு, தீவன உற்பத்தியும் பதப்படுத்தும் தொழில்நுட்பம் துகள் தீவனத்தின் கடினத்தன்மையில் ஒரு முக்கிய தாக்கத்தை ஏற்படுத்துகிறது.

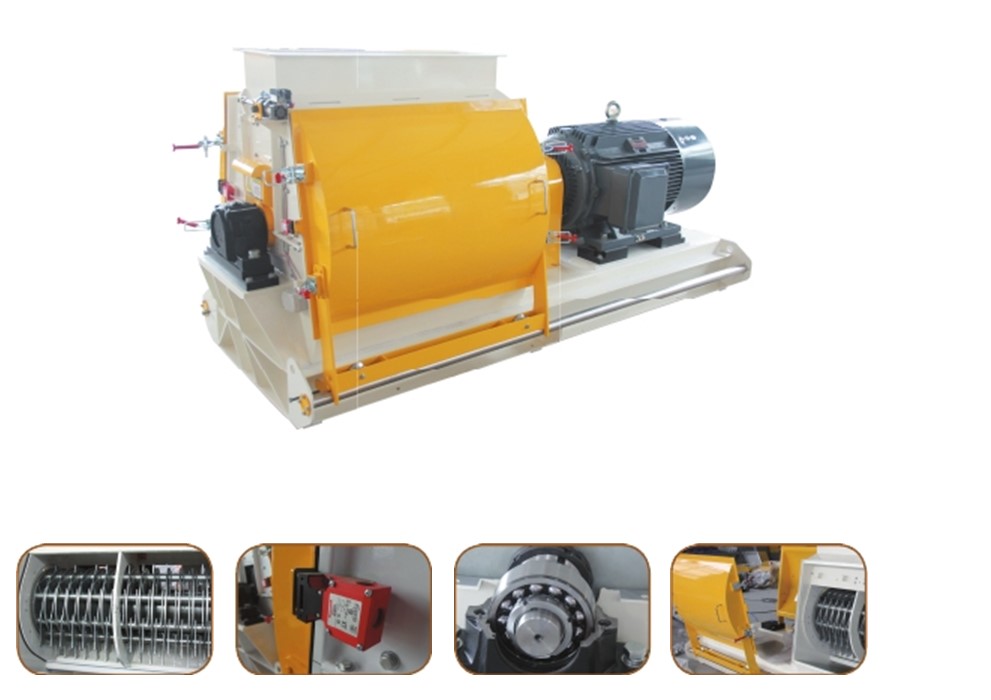

1. துகள் கடினத்தன்மையில் அரைக்கும் செயல்முறையின் தாக்கம்.

அரைக்கும் செயல்பாட்டில் துகள் கடினத்தன்மையில் தீர்க்கமான பங்கை வகிக்கும் காரணி மூலப்பொருட்களின் அரைக்கும் துகள் அளவு ஆகும்: பொதுவாகச் சொன்னால், மூலப்பொருட்களின் அரைக்கும் துகள் அளவு எவ்வளவு நுணுக்கமாக இருக்கிறதோ, அவ்வளவுக்கு கண்டிஷனிங் செயல்பாட்டின் போது ஸ்டார்ச் ஜெலட்டினேற்றம் செய்ய எளிதாக இருக்கும், மேலும் துகள்களில் பிணைப்பு விளைவு வலுவாக இருக்கும். உடைப்பது கடினமாக இருந்தால், கடினத்தன்மை அதிகமாகும். உண்மையான உற்பத்தியில், நொறுக்கும் துகள் அளவு தேவைகள் வெவ்வேறு விலங்குகளின் உற்பத்தி செயல்திறன் மற்றும் ரிங் டை துளையின் அளவிற்கு ஏற்ப சரியான முறையில் சரிசெய்யப்பட வேண்டும்.

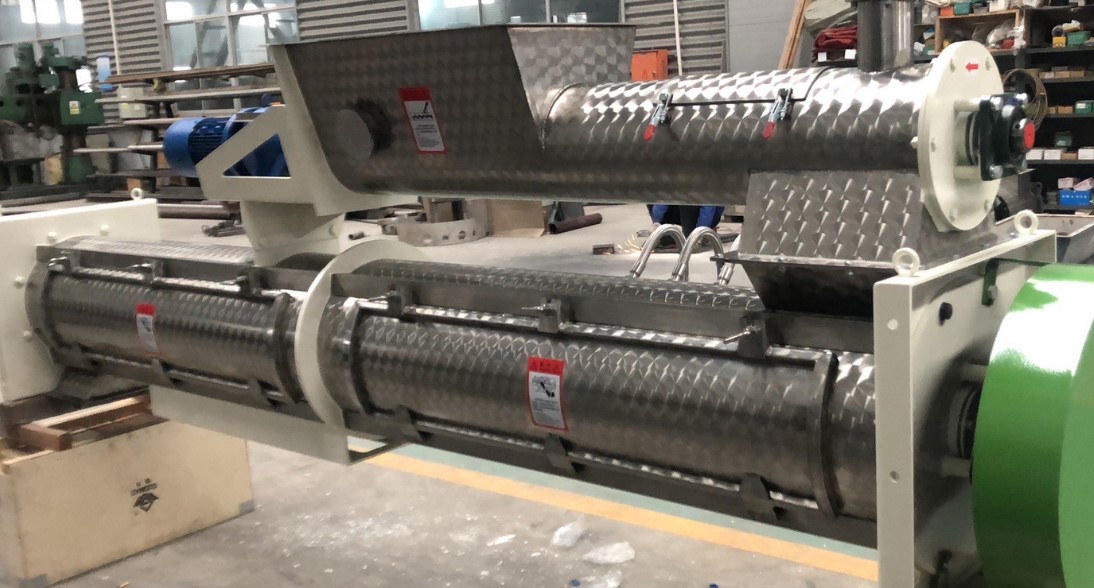

2. துகள் கடினத்தன்மையில் பஃபிங் செயல்முறையின் தாக்கம்

மூலப்பொருட்களின் பஃபிங் சிகிச்சை மூலம், மூலப்பொருட்களில் உள்ள நச்சுக்களை அகற்றலாம், பாக்டீரியாக்களைக் கொல்லலாம், தீங்கு விளைவிக்கும் பொருட்களை அகற்றலாம், மூலப்பொருட்களில் உள்ள புரதங்களை இயற்கையிலிருந்து நீக்கலாம், மேலும் ஸ்டார்ச்சை முழுமையாக ஜெலட்டினேற்றம் செய்யலாம். தற்போது, பஃப் செய்யப்பட்ட மூலப்பொருட்கள் முக்கியமாக உயர்தர பால்குடி பன்றி தீவனம் மற்றும் சிறப்பு நீர்வாழ் தயாரிப்பு தீவன உற்பத்தியில் பயன்படுத்தப்படுகின்றன. சிறப்பு நீர்வாழ் பொருட்களுக்கு, மூலப்பொருட்கள் பஃப் செய்யப்பட்ட பிறகு, ஸ்டார்ச் ஜெலட்டினேற்றத்தின் அளவு அதிகரிக்கிறது மற்றும் உருவான துகள்களின் கடினத்தன்மையும் அதிகரிக்கிறது, இது தண்ணீரில் உள்ள துகள்களின் நிலைத்தன்மையை மேம்படுத்துவதற்கு நன்மை பயக்கும். பால்குடி பன்றி தீவனத்திற்கு, துகள்கள் மிருதுவாகவும் மிகவும் கடினமாகவும் இருக்க வேண்டும், இது பால்குடி பன்றிகளுக்கு உணவளிப்பதில் நன்மை பயக்கும். இருப்பினும், பால்குடி பன்றி துகள்களில் அதிக அளவு ஸ்டார்ச் ஜெலட்டினேற்றம் இருப்பதால், தீவன துகள்களின் கடினத்தன்மையும் ஒப்பீட்டளவில் பெரியதாக உள்ளது.

3. தீவன கடினத்தன்மையில் எண்ணெய் உட்செலுத்துதல் செயல்முறையின் தாக்கத்தைச் சேர்க்கவும்.

மூலப்பொருட்களைக் கலப்பது பல்வேறு துகள் அளவு கூறுகளின் சீரான தன்மையை மேம்படுத்தலாம், இது துகள் கடினத்தன்மையை அடிப்படையில் சீராக வைத்திருக்கவும், தயாரிப்பு தரத்தை மேம்படுத்தவும் நன்மை பயக்கும். கடினமான துகள் தீவன உற்பத்தியில், மிக்சியில் 1% முதல் 2% ஈரப்பதத்தைச் சேர்ப்பது துகள் தீவனத்தின் நிலைத்தன்மை மற்றும் கடினத்தன்மையை மேம்படுத்த உதவும். இருப்பினும், ஈரப்பதம் அதிகரிப்பது துகள்களை உலர்த்துதல் மற்றும் குளிர்விப்பதில் எதிர்மறையான விளைவுகளை ஏற்படுத்துகிறது. இது தயாரிப்பு சேமிப்பிற்கும் உகந்ததல்ல. ஈரமான துகள் தீவன உற்பத்தியில், 20% முதல் 30% வரை ஈரப்பதத்தை தூளில் சேர்க்கலாம். கலவை செயல்முறையின் போது கண்டிஷனிங் செயல்முறையை விட சுமார் 10% ஈரப்பதத்தைச் சேர்ப்பது எளிது. அதிக ஈரப்பதம் கொண்ட பொருட்களிலிருந்து உருவாகும் துகள்கள் குறைந்த கடினத்தன்மை கொண்டவை, ஈரமானவை மற்றும் மென்மையானவை, மேலும் நல்ல சுவைத்தன்மை கொண்டவை. இந்த வகையான ஈரமான துகள் தீவனத்தை பெரிய அளவிலான இனப்பெருக்க நிறுவனங்களில் பயன்படுத்தலாம். ஈரமான துகள்கள் பொதுவாக சேமிப்பது கடினம் மற்றும் பொதுவாக உற்பத்திக்குப் பிறகு உடனடியாக உணவளிக்க வேண்டும். கலவை செயல்முறையின் போது எண்ணெயைச் சேர்ப்பது என்பது தீவன உற்பத்தி பட்டறைகளில் பொதுவாகப் பயன்படுத்தப்படும் எண்ணெய் சேர்க்கும் செயல்முறையாகும். 1% முதல் 2% வரை கிரீஸைச் சேர்ப்பது துகள்களின் கடினத்தன்மையைக் குறைப்பதில் சிறிதளவு விளைவையே ஏற்படுத்தும், அதே நேரத்தில் 3% முதல் 4% வரை கிரீஸைச் சேர்ப்பது துகள்களின் கடினத்தன்மையைக் கணிசமாகக் குறைக்கும்.

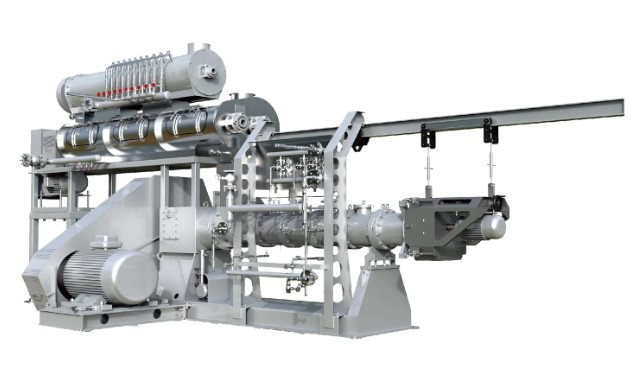

4. துகள் கடினத்தன்மையில் நீராவி கண்டிஷனிங்கின் விளைவு.

நீராவி கண்டிஷனிங் என்பது துகள் தீவன செயலாக்கத்தில் ஒரு முக்கிய செயல்முறையாகும், மேலும் கண்டிஷனிங் விளைவு துகள்களின் உள் அமைப்பு மற்றும் தோற்றத் தரத்தை நேரடியாக பாதிக்கிறது. நீராவி தரம் மற்றும் கண்டிஷனிங் நேரம் ஆகியவை கண்டிஷனிங் விளைவை பாதிக்கும் இரண்டு முக்கிய காரணிகளாகும். உயர்தர உலர் மற்றும் நிறைவுற்ற நீராவி பொருளின் வெப்பநிலையை அதிகரிக்கவும் ஸ்டார்ச்சை ஜெலட்டினைஸ் செய்யவும் அதிக வெப்பத்தை அளிக்கும். கண்டிஷனிங் நேரம் நீண்டால், ஸ்டார்ச் ஜெலட்டினைசேஷனின் அளவு அதிகமாகும். அதிக மதிப்பு, உருவான பிறகு துகள் அமைப்பு அடர்த்தியானது, நிலைத்தன்மை சிறந்தது மற்றும் கடினத்தன்மை அதிகமாகும். மீன் தீவனத்திற்கு, இரட்டை அடுக்கு அல்லது பல அடுக்கு ஜாக்கெட்டுகள் பொதுவாக கண்டிஷனிங் வெப்பநிலையை அதிகரிக்கவும் கண்டிஷனிங் நேரத்தை நீட்டிக்கவும் கண்டிஷனிங்கிற்குப் பயன்படுத்தப்படுகின்றன. தண்ணீரில் மீன் தீவனத் துகள்களின் நிலைத்தன்மையை மேம்படுத்துவதற்கு இது மிகவும் உகந்தது, மேலும் துகள்களின் கடினத்தன்மையும் அதற்கேற்ப அதிகரிக்கிறது.

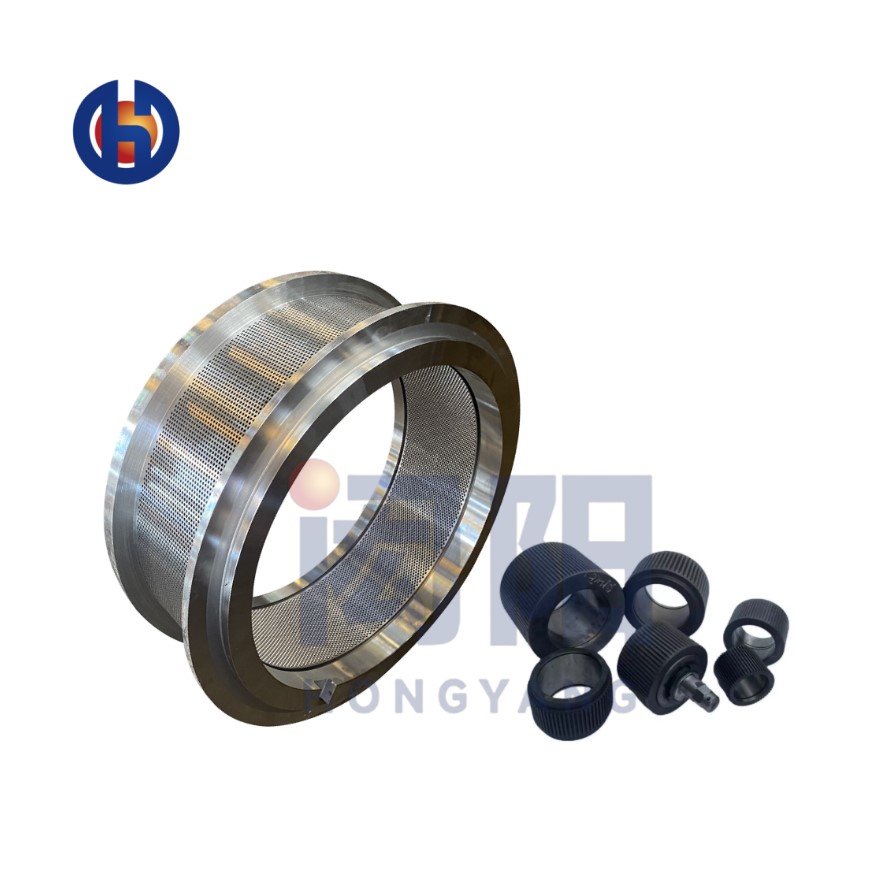

5. துகள் கடினத்தன்மையில் ரிங் டையின் தாக்கம்.

ஃபீட் பெல்லட் ஆலையின் ரிங் டையின் துளை மற்றும் சுருக்க விகிதம் போன்ற தொழில்நுட்ப அளவுருக்கள் துகள்களின் கடினத்தன்மையை பாதிக்கின்றன. ஒரே துளை கொண்ட ரிங் டைஸால் உருவாகும் துகள்களின் கடினத்தன்மை, ஆனால் சுருக்க விகிதம் அதிகரிக்கும் போது வெவ்வேறு சுருக்க விகிதங்கள் கணிசமாக அதிகரிக்கின்றன. பொருத்தமான சுருக்க விகித ரிங் டையைத் தேர்ந்தெடுப்பது பொருத்தமான கடினத்தன்மை கொண்ட துகள்களை உருவாக்க முடியும். துகள்களின் நீளம் துகள்களின் அழுத்தம் தாங்கும் திறனில் குறிப்பிடத்தக்க தாக்கத்தை ஏற்படுத்துகிறது. அதே விட்டம் கொண்ட துகள்களுக்கு, துகள்கள் எந்த குறைபாடுகளையும் கொண்டிருக்கவில்லை என்றால், துகள் நீளம் நீளமாக இருந்தால், அளவிடப்பட்ட கடினத்தன்மை அதிகமாகும். பொருத்தமான துகள் நீளத்தை பராமரிக்க கட்டரின் நிலையை சரிசெய்வது துகள்களின் கடினத்தன்மையை அடிப்படையில் சீராக வைத்திருக்க முடியும். துகள் விட்டம் மற்றும் குறுக்குவெட்டு வடிவமும் துகள் கடினத்தன்மையில் ஒரு குறிப்பிட்ட தாக்கத்தை ஏற்படுத்துகிறது. கூடுதலாக, ரிங் டையின் பொருள் துகள்களின் தோற்றத் தரம் மற்றும் கடினத்தன்மையிலும் ஒரு குறிப்பிட்ட தாக்கத்தை ஏற்படுத்துகிறது. சாதாரண எஃகு ரிங் டைஸால் உற்பத்தி செய்யப்படும் பெல்லட் ஃபீடிற்கும் ஸ்டெயின்லெஸ் ஸ்டீல் ரிங் டைஸுக்கும் இடையே வெளிப்படையான வேறுபாடுகள் உள்ளன.

6. துகள் கடினத்தன்மையில் தெளிப்புக்குப் பிந்தைய செயல்முறையின் தாக்கம்.

தீவனப் பொருட்களின் சேமிப்பு நேரத்தை நீட்டிக்கவும், குறிப்பிட்ட காலத்திற்குள் தயாரிப்பு தரத்தை மேம்படுத்தவும், தீவனத் துகள்களை உலர்த்துதல் மற்றும் குளிர்வித்தல் செயலாக்கம் தேவைப்படுகிறது. துகள்களின் கடினத்தன்மையை அளவிடும் சோதனையில், ஒரே தயாரிப்புக்கான துகள்களின் கடினத்தன்மையை வெவ்வேறு குளிர்விக்கும் நேரங்களுடன் பல முறை அளவிடுவதன் மூலம், குறைந்த கடினத்தன்மை கொண்ட துகள்கள் குளிர்விக்கும் நேரத்தால் கணிசமாக பாதிக்கப்படுவதில்லை என்றும், அதிக கடினத்தன்மை கொண்ட துகள்கள் குளிர்விக்கும் நேரத்துடன் அதிகரிக்கின்றன என்றும் கண்டறியப்பட்டது. நேரம் அதிகரிக்கும் போது, துகள் கடினத்தன்மை குறைகிறது. துகள்களுக்குள் இருக்கும் நீர் இழக்கப்படுவதால், துகள்களின் உடையக்கூடிய தன்மை அதிகரித்து, துகள் கடினத்தன்மையை பாதிக்கிறது என்பதே இதற்குக் காரணமாக இருக்கலாம். அதே நேரத்தில், துகள்கள் பெரிய காற்றின் அளவுடன் விரைவாக குளிர்விக்கப்பட்டு, சிறிய காற்றின் அளவுடன் மெதுவாக குளிர்விக்கப்பட்ட பிறகு, முந்தையவற்றின் கடினத்தன்மை பிந்தையதை விட குறைவாக இருந்ததும், துகள்களின் மேற்பரப்பு விரிசல்கள் அதிகரித்ததும் கண்டறியப்பட்டது. பெரிய கடினமான துகள்களை சிறிய துகள்களாக நசுக்குவது துகள்களின் கடினத்தன்மையை கணிசமாகக் குறைக்கும் என்பதையும் குறிப்பிடுவது மதிப்பு.

இடுகை நேரம்: மார்ச்-14-2024